Úvod do indukčního kalení a popouštění

Co je indukční kalení?

Indukční kalení je proces tepelného zpracování používaný k selektivnímu kalení povrchu ocelových součástí, jako jsou tyčové dráty, při zachování houževnatého a tvárného jádra. Tento proces zahrnuje zahřátí povrchu oceli pomocí vysokofrekvenčního střídavého proudu (AC) a následné rychlé kalení, aby se dosáhlo tvrdého povrchu odolného proti opotřebení.

Co je temperování?

Temperování je proces tepelného zpracování, který následuje po kalení. Zahrnuje opětovné zahřátí kalené oceli na určitou teplotu pod kritickým bodem a následné pomalé ochlazení. Popouštění zlepšuje houževnatost, tažnost a odolnost oceli proti nárazu tím, že uvolňuje vnitřní pnutí a snižuje křehkost.

Výhody indukčního kalení a temperování

Indukční kalení a popouštění nabízí několik výhod pro ocelové dráty, včetně:

- Zlepšená odolnost proti opotřebení a únavová životnost

- Zvýšená tvrdost povrchu při zachování tvárného jádra

- Přesná kontrola nad kalenou hloubkou a profilem tvrdosti

- Rychlejší doby zpracování ve srovnání s konvenčními metodami tepelného zpracování

- Energetická účinnost a lokální vytápění snižující celkové náklady

Výrobní proces ocelového drátu

Výrobní proces ocelového drátu

suroviny

Ocelové tyčové dráty jsou obvykle vyrobeny z nízkouhlíkových nebo středně uhlíkových ocelí, jako je AISI 1018, AISI 1045 nebo AISI 4140. Tyto jakosti se vybírají na základě požadovaných mechanických vlastností a konečného použití.

Výkres drátu

Proces tažení drátu zahrnuje protahování pevné ocelové tyče sérií matric s postupně menšími otvory. Tento proces prodlužuje a zmenšuje plochu průřezu tyče, což má za následek požadovaný průměr drátu a povrchovou úpravu.

Tepelné zpracování

Po procesu tažení drátu procházejí dráty z ocelových tyčí tepelným zpracováním, aby se dosáhlo požadovaných mechanických vlastností. To typicky zahrnuje procesy indukčního kalení a popouštění.

Proces indukčního kalení ocelových drátů

Principy indukčního kalení

Indukční kalení využívá principy elektromagnetické indukce k vytváření tepla v drátu ocelové tyče. Střídavý proud prochází indukční cívkou a vytváří magnetické pole, které indukuje vířivé proudy v ocelovém drátu. Tyto vířivé proudy generují teplo kvůli elektrickému odporu oceli, což způsobuje, že povrch dosáhne austenitického teplotního rozsahu (typicky nad 1600 °F nebo 870 °C).

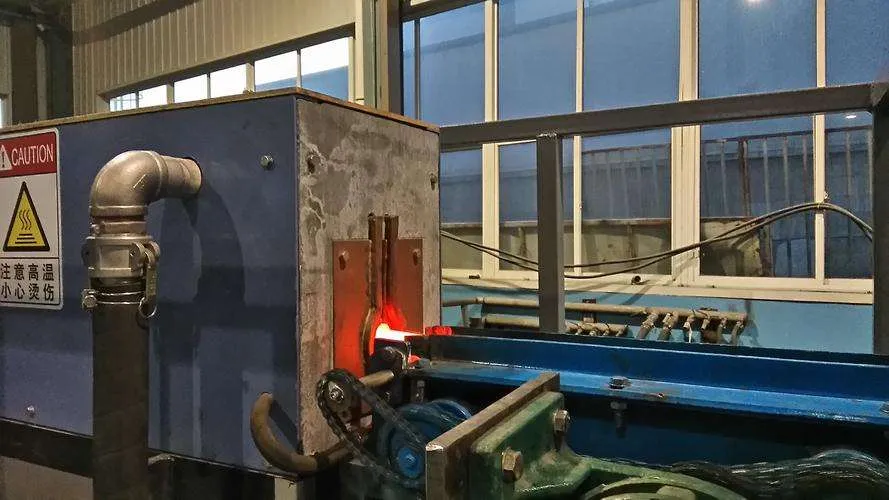

Indukční kalicí zařízení

Indukční kalicí zařízení

Indukční kalící cívky

Indukční cívky jsou srdcem procesu indukčního kalení. Jsou navrženy tak, aby soustředily magnetické pole kolem drátu ocelové tyče a zajistily tak účinné a lokalizované vytápění. Konstrukce cívky, včetně jejího tvaru, velikosti a počtu závitů, je optimalizována pro konkrétní aplikaci.

Indukční topné napájecí zdroje

Napájecí zdroje poskytují vysokofrekvenční střídavý proud nezbytný pro indukční ohřev. Mohou pracovat při frekvencích od několika kilohertzů do několika megahertzů, v závislosti na požadované hloubce ohřevu a rychlosti výroby.

Hadicové systémy

Systémy kalení se používají k rychlému ochlazení zahřátého povrchu drátu ocelové tyče po indukčním ohřevu. Běžná zhášecí média zahrnují vodu, roztoky polymerů nebo nucený vzduch. Rychlost kalení je rozhodující pro dosažení požadované tvrdosti a mikrostruktury.

Parametry indukčního kalení

Parametry indukčního kalení

Frekvence

Frekvence střídavého proudu určuje hloubku ohřevu a rychlost ohřevu. Vyšší frekvence mají za následek menší hloubky ohřevu, zatímco nižší frekvence pronikají hlouběji do materiálu.

2. H4: Výkon

Příkon řídí rychlost ohřevu a teplotu dosaženou během procesu indukčního kalení. Přesná regulace výkonu je nezbytná pro zajištění rovnoměrného ohřevu a zabránění přehřátí nebo podhřátí.

Čas

Doba trvání cyklu indukčního ohřevu určuje hloubku kaleného pouzdra a celkový tepelný příkon. Kratší doby ohřevu se obvykle používají pro tenké řezy, zatímco delší časy jsou vyžadovány pro tlustší části.

Proces temperování ocelových drátů

Význam temperování

Po indukčním kalení jsou dráty ocelových tyčí v křehkém stavu v důsledku tvorby martenzitu, tvrdé, ale křehké mikrostruktury. Popouštění je nezbytné pro snížení křehkosti a zlepšení houževnatosti a tažnosti oceli při zachování přiměřené tvrdosti.

Temperovací metody

Temperování v troubě

Temperování v peci zahrnuje zahřívání tvrzených ocelových drátů v peci s řízenou atmosférou při specifické teplotě, typicky mezi 300 °F a 1200 °F (150 °C a 650 °C), po definovanou dobu. Tento proces umožňuje, aby se martenzit přeměnil na stabilnější a tažnější mikrostrukturu.

Indukční temperování

Indukční temperování je novější a účinnější metoda pro temperování drátů z ocelových tyčí. Využívá stejných principů jako indukční kalení, ale při nižších teplotách a delších dobách ohřevu. Tento proces umožňuje přesné řízení teploty popouštění a může být integrován s procesem indukčního kalení pro zvýšení produktivity.

Parametry temperování

teplota

Teplota popouštění je rozhodující pro stanovení konečných mechanických vlastností drátu ocelové tyče. Vyšší popouštěcí teploty mají obecně za následek nižší tvrdost, ale zlepšenou tažnost a odolnost proti nárazu.

Čas

Doba temperování zajišťuje, že požadovaná mikrostrukturální transformace probíhá rovnoměrně v celém tvrzeném pouzdru. Delší doby popouštění mohou být vyžadovány u silnějších profilů nebo při snaze o specifické mechanické vlastnosti.

Kontrola a testování kvality

A. Testování tvrdosti

Testování tvrdosti je základním měřítkem kontroly kvality pro indukčně kalené a temperované ocelové tyčové dráty. Mezi běžné metody testování tvrdosti patří testy Rockwell, Vickers a Brinell. Tyto testy hodnotí profil tvrdosti napříč průřezem drátu a zajišťují dosažení požadovaných hodnot tvrdosti.

B. Mikrostrukturní analýza

Analýza mikrostruktury zahrnuje zkoumání metalurgické struktury drátu ocelové tyče pomocí technik, jako je optická mikroskopie nebo rastrovací elektronová mikroskopie (SEM). Tato analýza potvrzuje přítomnost požadovaných mikrostrukturních fází, jako je temperovaný martenzit, a identifikuje jakékoli potenciální defekty nebo nerovnoměrnosti.

C. Mechanické testování

Mechanické zkoušky, včetně tahových, únavových a rázových zkoušek, se provádějí za účelem vyhodnocení celkových mechanických vlastností indukčně kalených a popouštěných ocelových tyčových drátů. Tyto testy zajišťují, že dráty splňují specifikované požadavky na pevnost, tažnost a houževnatost pro zamýšlené aplikace.

Aplikace indukčně kalených a temperovaných ocelových drátů

A. Automobilový průmysl

A. Automobilový průmysl

Indukčně kalené a temperované ocelové tyčové dráty jsou široce používány v automobilovém průmyslu pro různé součásti, jako jsou pružiny zavěšení, pružiny ventilů a součásti převodovky. Tyto dráty nabízejí vysokou pevnost, odolnost proti opotřebení a únavovou životnost, které jsou nezbytné pro spolehlivý a dlouhotrvající výkon.

B. Stavebnictví

Ve stavebnictví se indukčně kalené a temperované dráty z ocelových tyčí používají k vyztužení betonových konstrukcí, aplikací předpjatého betonu a ocelových lan pro jeřáby a výtahy. Vysoká pevnost a odolnost těchto drátů zajišťuje bezpečnost a dlouhou životnost stavebních projektů.

C. Výrobní průmysl

Výrobní průmysl využívá indukčně kalené a temperované ocelové tyčové dráty v různých aplikacích, jako jsou součásti obráběcích strojů, dopravní pásy a průmyslové spojovací prvky. Tyto dráty poskytují nezbytnou pevnost, odolnost proti opotřebení a rozměrovou stabilitu požadovanou v náročných výrobních prostředích.

Proč investovat do čističky vzduchu?

Proč investovat do čističky vzduchu?

Shrnutí

Indukční kalení a popouštění jsou základními procesy tepelného zpracování drátů ocelových tyčí, které poskytují jedinečnou kombinaci povrchové tvrdosti, odolnosti proti opotřebení a houževnatosti jádra. Pečlivým řízením parametrů indukčního kalení a popouštění mohou výrobci přizpůsobit mechanické vlastnosti ocelových tyčových drátů tak, aby splňovaly specifické požadavky různých průmyslových odvětví, včetně automobilového průmyslu, stavebnictví a výroby.

B. Budoucí trendy a pokroky

Jak se technologie neustále vyvíjí, očekává se, že procesy indukčního kalení a popouštění budou efektivnější, přesnější a šetrnější k životnímu prostředí. Pokrok v technologii napájení, konstrukce cívek a automatizace procesů dále zvýší kvalitu a konzistenci indukčně kalených a temperovaných ocelových tyčových drátů. Kromě toho může pokračující výzkum v oblasti metalurgie a vědy o materiálech vést k vývoji nových ocelových slitin a inovativních technik tepelného zpracování, čímž se rozšíří aplikace a výkonnostní schopnosti těchto drátů.

Nejčastější dotazy

Nejčastější dotazy

1. Jaký je rozdíl mezi indukčním kalením a konvenčním kalením? Indukční kalení je více lokalizovaný a účinnější proces ve srovnání s konvenčními metodami kalení, jako je kalení v peci nebo kalení plamenem. Umožňuje selektivní kalení specifických oblastí při zachování tvárného jádra a nabízí rychlejší doby zpracování a lepší energetickou účinnost.

2. Lze indukční kalení použít i na jiné materiály kromě oceli? Zatímco indukční kalení se primárně používá pro ocelové součásti, lze jej použít i na jiné feromagnetické materiály, jako je litina a některé slitiny na bázi niklu. Procesní parametry a požadavky se však mohou lišit v závislosti na složení a vlastnostech materiálu.

3. Jak hluboko lze dosáhnout tvrzeného pouzdra indukčním kalením? Hloubka kaleného pouzdra při indukčním kalení závisí na několika faktorech, včetně frekvence střídavého proudu, příkonu a doby ohřevu. Hloubka kaleného pouzdra se obvykle pohybuje od 0.5 mm do 6 mm, ale hlubších pouzder lze dosáhnout pomocí specializovaných technik nebo několika zahřívacích cyklů.

4. Je po indukčním kalení vždy nutné popouštění? Ano, popouštění je po indukčním kalení nezbytné, aby se snížila křehkost kalené oceli a zlepšila se její houževnatost a tažnost. Bez popouštění by byla kalená ocel příliš křehká a náchylná k praskání nebo odštípnutí při zatížení nebo nárazu.

5. Lze indukční kalení a popouštění provádět jako jeden integrovaný proces? Ano, moderní systémy indukčního kalení často integrují proces popouštění s procesem kalení, což umožňuje nepřetržitý a účinný cyklus tepelného zpracování. Tato integrace pomáhá optimalizovat výrobní časy a zajistit konzistentní kvalitu během celého procesu.