Indukční pájení hliníkových trubek s vysokofrekvenčním indukčním ohřevem

Nové oblasti použití indukční ohřev vyžadují analýzu rozložení teploty uvnitř vyhřívaných komponent s přihlédnutím k odpovídajícím strukturám a vlastnostem materiálu. Metoda konečných prvků (FEM) poskytuje výkonný nástroj pro provádění takových analýz a optimalizace procesů indukčního ohřevu prostřednictvím spojených elektromagnetických a tepelných numerických analýz a simulací.

Hlavním cílem tohoto příspěvku je naznačit možnost aplikace správné, sofistikované a efektivní technologie indukčního pájení pro výrobu solárních kolektorů na základě numerické simulace a provedených experimentů.

Popis problému

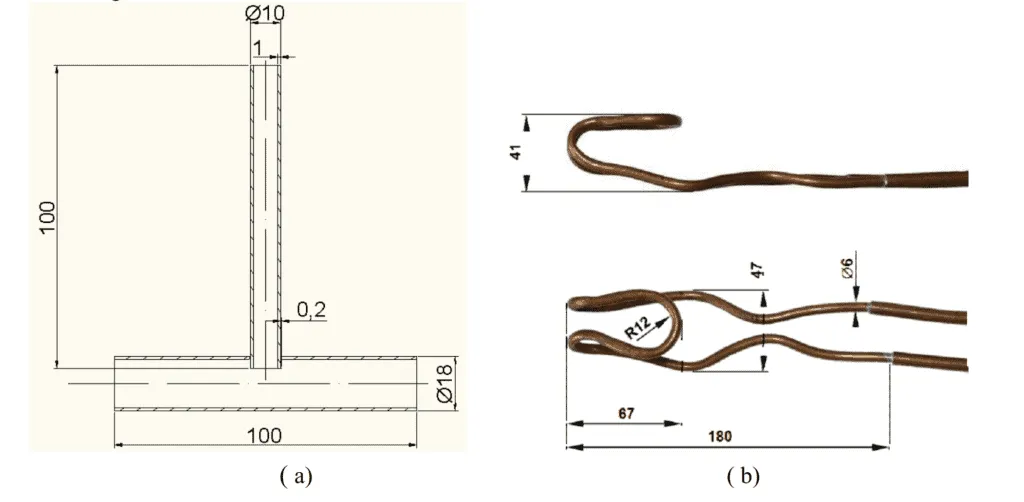

Tato práce se zabývá návrhem komponentů pro solární kolektory vhodných pro proces pájení, konkrétně částí sběrných trubek (obr. 1a). Trubky jsou vyrobeny ze slitiny Al typu AW 3000 s chemickým složením uvedeným v tabulce 1. Pro tvrdé pájení se používá slitina typu Al 104 (tabulka 2) spolu s tavidlem Braze Tec 32/80, jehož zbytky nejsou -korozívní. Teplotní interval mezi teplotami solidus a likvidus pro slitinu Al 104 pro tvrdé pájení se pohybuje od 575 ° C do 585 ° C. Teplota solidu materiálu trubice je 650 ° C.

Tabulka 1 Chemické složení slitiny AW 3000 [hm. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | max. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | max. 0.25 | vyvážit |

Tabulka 2 Chemické složení slitiny pro tvrdé pájení typu Al 104 [hm. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | max. 0.3 | 0.15 | 0.1 | 0.2 | max. 0.15 | vyvážit |

Proces pájení předpokládá použití indukčního ohřevu. Je nutné navrhnout systém indukčního ohřevu takovým způsobem, aby byly současně dosahovány teploty pájení v oblasti spoje (pájené kovy - slitina pro tvrdé pájení). Z tohoto hlediska je velmi důležitý správný výběr indukční cívky, její geometrie a provozních parametrů (zejména frekvence a zdrojového proudu). Tvar a rozměry navržené měděné vodou chlazené indukční cívky jsou zobrazeny na obr. 1b

Vliv příslušných parametrů indukčního ohřevu na distribuci teploty v pájených součástech byl hodnocen pomocí numerické simulace indukčního ohřevu pomocí programového kódu ANSYS 10.0.

Simulační model

V souladu s metodikou řešení spojených elektromagnetických a tepelných problémů pomocí MKP pomocí softwaru ANSYS 10.0 [3-5] byl vyvinut simulační model procesu indukčního ohřevu pro tvrdé pájení včetně geometrických, fyzikálních a počátečních a okrajových podmínek. Hlavním cílem numerické simulace bylo definovat optimální parametry indukčního ohřevu (frekvence a proud zdroje) pro dosažení požadovaného rozložení teploty v zóně tvorby spár.

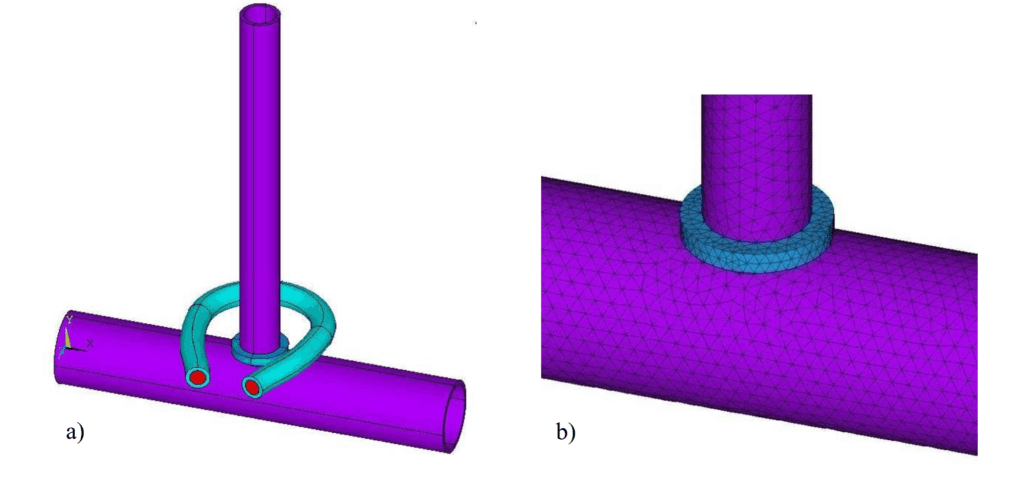

Navrhovaný 3D model (obr. 2) pro elektromagnetickou analýzu se skládá z modelu trubek, slitiny pro tvrdé pájení, vodou chlazené indukční cívky a okolního vzduchu (na obr. 2 není znázorněno). Při termické analýze byly brány v úvahu pouze trubky a slitina pro tvrdé pájení. Detail mřížky generované z lineárních 8 uzlových prvků v zóně formování spojů je znázorněn na obr. 2b.

Obr. 2 a) Geometrický model pro elektromagnetickou analýzu bez okolního vzduchu ab) detail 3D sítě generované v zóně tvorby spár. Teplotní závislosti elektrických a tepelných vlastností slitiny AW 3000 a slitiny Al 104 pro pájení byly získány pomocí JMatPro software [6]. Z toho vyplývá, že použité materiály jsou nemagnetické, jejich relativní propustnost µr = 1.

Počáteční teplota pájených materiálů byla 20 ° C. Předpokládaly se dokonalé elektrické a tepelné kontakty na hraničních plochách materiálů. Frekvence zdrojového proudu v indukční cívce měla být 350 kHz. Hodnota zdrojového proudu byla definována z intervalu od 600 A do 700 A. Bylo zohledněno chlazení pájených trubek volnou konvekcí a sáláním do vzduchu s teplotou 20 ° C. Byl definován kombinovaný součinitel prostupu tepla v závislosti na povrchové teplotě pájených dílů. Na obr. 3 je znázorněno rozložení teplot v pájených součástkách po dosažení požadovaných teplot v oblasti spoje pro zvolené hodnoty aplikovaných zdrojových proudů v indukční topné cívky. Doba 36 sekund při použití zdrojového proudu 600 A se zdá být poměrně dlouhá. Rychlé zahřátí aplikováním zdrojového proudu 700 A nemůže být dostatečné pro tavení slitiny Al 104 pro tvrdé pájení. Z tohoto důvodu se doporučuje zdrojový proud přibližně na úrovni 620 A až 640 A, což vede k časům pájení od 25 do 27.5 sekundy ……