Indukční předehřev před svařováním pro ohřívač uvolňující napětí

Proč používat indukční předehřev před svařováním? Indukční předehřev může zpomalit rychlost ochlazování po svařování. Je výhodné uniknout difúznímu vodíku ve svarovém kovu a vyhnout se prasklinám způsobeným vodíkem. Současně také snižuje úroveň vytvrzení svarového těsnění a tepelně ovlivněné zóny, zlepšuje se odolnost svarového spoje proti praskání.

Indukční předehřev může zpomalit rychlost ochlazování po svařování. Je výhodné uniknout difúznímu vodíku ve svarovém kovu a vyhnout se prasklinám způsobeným vodíkem. Současně také snižuje úroveň vytvrzení svarového těsnění a tepelně ovlivněné zóny, zlepšuje se odolnost svarového spoje proti praskání.

Indukční předehřev může snížit namáhání při svařování. Teplotní rozdíl (také známý jako teplotní gradient) mezi svářeči v oblasti svařování lze snížit rovnoměrným lokálním nebo celým indukčním předehřevem. Tímto způsobem se na jedné straně sníží napětí při svařování, na druhé straně se sníží rychlost deformace při svařování, což je výhodné pro zamezení vzniku trhlin při svařování.

Indukční předehřev může snížit stupeň omezení svařovaných konstrukcí, zvláště je zřejmé, že sníží omezení úhlového spoje. S rostoucí teplotou indukčního předehřevu se výskyt trhlin snižuje.

Teplota indukčního předehřevu a teplota mezivrstvy (Poznámka: když se na svařenci provádí vícevrstvé a víceprůchodové svařování, nejnižší teplota předního svaru se nazývá teplota mezivrstvy, když se svařuje po svaru. U materiálů vyžadujících svařování indukčním předehřevem , když je požadováno vícevrstvé svařování, měla by být teplota mezivrstvy stejná nebo mírně vyšší než teplota indukčního předehřevu.Pokud je teplota mezivrstvy nižší než teplota indukčního předehřevu, měla by být znovu indukčně předehřátá.

Kromě toho má rovnoměrnost teploty indukčního předehřevu ve směru tloušťky ocelového plechu a v oblasti svaru důležitý vliv na snížení svařovacího napětí. Šířka lokálního indukčního předehřevu by měla být určena podle omezení svářeče, obvykle trojnásobkem tloušťky stěny kolem svarové zóny a ne méně než 150-200 mm. Pokud indukční předehřev není stejnoměrný, nejenže nesníží namáhání při svařování, ale zvýší namáhání při svařování.

Jak najít vhodné řešení indukčního předehřívání?

Při výběru vhodného indukčního předehřívacího zařízení zvažte především následující aspekty:

Tvar a velikost ohřívaného obrobku.: Velký obrobek, tyčový materiál, pevný materiál, měl by být zvolen relativní výkon, nízkofrekvenční indukční ohřívací zařízení; Pokud je obrobek malý, trubka, deska, ozubené kolo atd., mělo by se zvolit indukční předehřívací zařízení s nízkým relativním výkonem a vysokou frekvencí.

Hloubka a plocha, která má být zahřátá: Hloubka ohřevu, velká plocha, celkové vytápění, mělo by se zvolit zařízení s velkým výkonem, nízkofrekvenční indukční ohřev; Malá hloubka ohřevu, malá plocha, lokální ohřev, výběr relativně malého výkonu, vysokofrekvenční indukční předehřívací zařízení.

Požadovaná rychlost ohřevu: Pokud je rychlost ohřevu vysoká, je třeba zvolit indukční ohřev s relativně velkým výkonem a relativně vysokou frekvencí.

Nepřetržitá pracovní doba zařízení: Nepřetržitá pracovní doba je dlouhá, relativně vyberte o něco větší výkon indukčního předehřívacího zařízení.

Vzdálenost mezi indukční žhavicí hlavou a indukčním strojem: Dlouhé připojení, dokonce i použití vodou chlazeného kabelového připojení, by mělo být relativně velkým výkonem indukčního předehřívacího stroje.

Indukční ohřev: Jak to funguje?

Indukční topné systémy použijte bezkontaktní ohřev. Teplo indukují elektromagneticky spíše než pomocí topného prvku v kontaktu s částí k vedení tepla, stejně jako odporové vytápění. Indukční ohřev funguje spíše jako mikrovlnná trouba – spotřebič zůstává chladný, zatímco se jídlo vaří zevnitř.

V průmyslovém příkladu indukční ohřev, teplo se v součásti indukuje umístěním do vysokofrekvenčního magnetického pole. Magnetické pole vytváří uvnitř součásti vířivé proudy, které vzrušují molekuly součásti a generují teplo. Vzhledem k tomu, že k ohřevu dochází mírně pod povrchem kovu, nedochází k plýtvání teplem.

Indukční ohřev je podobný odporovému ohřevu v tom, že k ohřevu skrz sekci nebo část je vyžadováno vedení. Jediným rozdílem je zdroj tepla a teploty nástroje. Indukční proces se zahřívá uvnitř součásti a odporový proces se zahřívá na povrchu součásti. Hloubka ohřevu závisí na frekvenci. Vysokofrekvenční (např. 50 kHz) ohřívá blízko povrchu, zatímco nízkofrekvenční (např. 60 Hz) proniká hlouběji do dílu a umístí zdroj ohřevu až do hloubky 3 mm, což umožňuje ohřev silnějších dílů. Indukční cívka se nezahřívá, protože vodič je velký pro přenášený proud. Jinými slovy, cívka se nemusí zahřívat, aby zahřála obrobek.

Součásti indukčního topného systému

Indukční topné systémy mohou být chlazeny vzduchem nebo kapalinou v závislosti na požadavcích aplikace. Klíčovým komponentem společným pro oba systémy je indukční cívka používaná k výrobě tepla uvnitř dílu.

Vzduchem chlazený systém. Typický vzduchem chlazený systém se skládá ze zdroje energie, indukční přikrývky a souvisejících kabelů. Indukční přikrývka se skládá z indukční cívky obklopené izolací a všité do vysokoteplotní vyměnitelné kevlarové manžety.

Tento typ indukčního systému může obsahovat regulátor pro sledování a automatické řízení teploty. Systém, který není vybaven regulátorem, vyžaduje použití indikátoru teploty. Systém může také obsahovat dálkový vypínač. Vzduchem chlazené systémy lze použít pro aplikace až do 400 stupňů F, což znamená, že jde o systém pouze s předehříváním.

Kapalinou chlazený systém. Protože kapalina ochlazuje účinněji než vzduch, je tento typ indukčního ohřívacího systému vhodný pro aplikace vyžadující vyšší teploty, jako je vysokoteplotní předehřev a uvolnění napětí. Hlavní rozdíly od vzduchem chlazeného systému jsou přidání vodního chladiče a použití flexibilní, kapalinou chlazené hadice, ve které je umístěna indukční cívka. Kapalinou chlazené systémy také obecně používají regulátor teploty a vestavěný záznamník teploty, což jsou zvláště důležité součásti v aplikacích pro zmírnění stresu.

Typický postup pro uvolnění napětí vyžaduje krok na 600 až 800 stupňů F, po kterém následuje rampa nebo řízený nárůst teploty na teplotu prohřívání přibližně 1,250 600 stupňů. Po prodlevě je díl řízeně ochlazen na 800 až XNUMX stupňů. Záznamník teploty shromažďuje data o skutečném teplotním profilu součásti na základě vstupu termočlánku, což je požadavek na zajištění kvality pro aplikace uvolňující napětí. Typ práce a příslušný kód určují skutečný postup.

Výhody indukčního ohřevu

Indukční ohřev nabízí četné výhody, včetně dobré rovnoměrnosti a kvality tepla, zkrácené doby cyklu a trvanlivého spotřebního materiálu. Indukční ohřev je také bezpečný, spolehlivý, snadno použitelný, energeticky účinný a všestranný.

Jednotnost a kvalita. Indukční ohřev není nijak zvlášť citlivý na umístění nebo rozestup cívky. Obecně by měly být cívky rozmístěny rovnoměrně a vystředěny na svarovém spoji. U takto vybavených systémů může regulátor teploty stanovit požadavek na výkon analogovým způsobem a poskytnout tak dostatek výkonu pro udržení teplotního profilu. Napájecí zdroj poskytuje energii během celého procesu.

Čas cyklu. Indukční metoda předehřevu a uvolnění napětí poskytuje relativně rychlý čas na dosažení teploty. U silnějších aplikací, jako jsou vysokotlaká parní vedení, může indukční ohřev zkrátit dvě hodiny od doby cyklu. Je možné zkrátit dobu cyklu z kontrolní teploty na teplotu prohřívání.

Čas cyklu. Indukční metoda předehřevu a uvolnění napětí poskytuje relativně rychlý čas na dosažení teploty. U silnějších aplikací, jako jsou vysokotlaká parní vedení, může indukční ohřev zkrátit dvě hodiny od doby cyklu. Je možné zkrátit dobu cyklu z kontrolní teploty na teplotu prohřívání.

Spotřební materiál. Izolaci používanou při indukčním ohřevu lze snadno připevnit k obrobkům a lze ji mnohokrát znovu použít. Indukční cívky jsou navíc robustní a nevyžadují křehký drát nebo keramické materiály. Také proto, že indukční cívky a konektory nepracují při vysokých teplotách, nepodléhají degradaci.

Snadnost použití. Hlavní výhodou indukčního předehřívání a odbourávání stresu je jeho jednoduchost. Instalace izolace a kabelů je jednoduchá, obvykle zabere méně než 15 minut. V některých případech se dá naučit, jak používat indukční zařízení za jeden den.

Energetická účinnost. Invertorový zdroj má účinnost 92 procent, což je zásadní výhoda v éře raketově rostoucích nákladů na energii. Kromě toho je proces indukčního ohřevu více než 80 procent účinný. Pokud jde o příkon, indukční proces vyžaduje pouze 40ampérové vedení pro výkon 25 kW.

Bezpečnost. Předehřev a odbourání stresu prostřednictvím indukční metody je pro pracovníky příjemné. Indukční ohřev nevyžaduje horké topné články a konektory. S izolačními přikrývkami je spojeno velmi málo částic ve vzduchu a samotná izolace není vystavena teplotám vyšším než 1,800 stupňů, což může způsobit rozpad izolace na prach, který mohou pracovníci vdechovat.

Spolehlivost. Jedním z nejdůležitějších faktorů ovlivňujících produktivitu při zmírňování stresu je nepřerušovaný cyklus. Ve většině případů přerušení cyklu znamená, že tepelné ošetření bude muset být znovu spuštěno, což je důležité, když dokončení tepelného cyklu může trvat den. Součásti systému indukčního ohřevu činí přerušení cyklu nepravděpodobným. Kabeláž pro indukci je jednoduchá, takže je méně pravděpodobné, že selže. Také se nepoužívají žádné stykače pro ovládání tepelného vstupu do součásti.

Všestrannost. Kromě použití indukční topné systémy k předehřátí a uvolnění pnutí potrubí uživatelé přizpůsobili proces pro weldolety, kolena, ventily a další díly. Jedním z aspektů indukčního ohřevu, který jej činí atraktivním pro složité tvary, je schopnost upravit cívky během procesu ohřevu tak, aby vyhovovaly jedinečným dílům a chladičům. Operátor může spustit proces, určit účinky procesu ohřevu v reálném čase a upravit polohu cívky, aby změnil výsledek. Indukční kabely lze posouvat bez čekání na ochlazení vzduchem na konci cyklu.

Indukční ohřev před svařováním

Tato technologie se osvědčila na řadě projektů, včetně ropovodů a plynovodů, konstrukcí těžkých zařízení a údržby a oprav důlních zařízení.

Ropovod. Operace údržby severoamerického ropovodu potřebná k zahřátí potrubí před přivařením objímek nebo armatur na opravu potrubí o průměru 48 palců. obvod. Zatímco pracovníci mohli provádět mnoho oprav, aniž by museli zastavit tok ropy nebo ji vypustit z potrubí, přítomnost samotné ropy bránila účinnosti svařování, protože tekoucí olej absorboval teplo. Propanové hořáky vyžadovaly neustálé přerušování svařování, aby se udrželo teplo, a odporové zahřívání – při poskytování nepřetržitého tepla – často nemohlo splnit požadované svařovací teploty.

Pracovníci použili dva 25kW systémy s paralelními přikrývkami k dosažení předehřívací teploty 125 stupňů při opravách objímek. V důsledku toho zkrátili dobu cyklu z osmi na 12 hodin na čtyři hodiny na obvodový svar.

Pracovníci použili dva 25kW systémy s paralelními přikrývkami k dosažení předehřívací teploty 125 stupňů při opravách objímek. V důsledku toho zkrátili dobu cyklu z osmi na 12 hodin na čtyři hodiny na obvodový svar.

Předehřev pro opravu armatury STOPPLE (T spoj s ventilem) byl ještě náročnější kvůli větší tloušťce stěny armatury. U indukčního ohřevu však společnost použila čtyři 25kW systémy s paralelním uspořádáním deky. Používali dva systémy na každé straně T. Jeden systém byl použit na hlavní lince pro předehřívání oleje a druhý byl použit pro předehřívání T v obvodovém svarovém spoji. Teplota předehřívání byla 125 stupňů. Tím se zkrátila doba svařování z 12 na 18 hodin na sedm hodin na obvodový svar.

Potrubí zemního plynu. Projekt výstavby plynovodu na zemní plyn zahrnoval vybudování plynovodu o průměru 36 palců a tloušťce 0.633 palce z kanadské Alberty do Chicaga. Na jednom úseku tohoto potrubí použil svářečský dodavatel dva 25kW zdroje energie namontované na traktoru s indukčními přikrývkami připevněnými k ramenům pro rychlost a pohodlí. Zdroje proudu předehřívaly obě strany potrubního spoje. Rozhodující pro tento proces byla rychlost a spolehlivá regulace teploty. Jak se zvyšuje obsah slitin v materiálech, aby se snížila hmotnost a doba svařování a prodloužila se životnost součásti, stává se řízení teplot předehřívání kritičtější. Tato aplikace indukčního ohřevu vyžadovala méně než tři minuty k dosažení teploty předehřátí 250 stupňů.

Těžká výbava. Výrobce těžkých zařízení často navařoval zuby adaptéru na hrany lopaty nakladače. Sestava slepovaného svařování byla přemístěna tam a zpět do velké pece, což vyžadovalo, aby svařovací operátor počkal, než se součást opakovaně zahřívá. Výrobce se rozhodl vyzkoušet indukční ohřev k předehřátí sestavy, aby se zabránilo pohybu produktu.

Materiál měl tloušťku 4 palce s vysokou požadovanou teplotou předehřívání kvůli obsahu slitiny. Přizpůsobené indukční přikrývky byly vyvinuty tak, aby splňovaly požadavky aplikace. Konstrukce izolace a cívky poskytla další výhodu stínění operátora před sálavým teplem součásti. Celkově byly operace podstatně efektivnější, zkracovaly dobu svařování a udržovaly teplotu během svařovacího procesu.

Těžební zařízení. Důl měl problémy s praskáním za studena a neúčinným předehříváním pomocí propanových ohřívačů při opravách důlních zařízení. Svářečští operátoři museli ze silné části často odstraňovat konvenční izolační přikrývku, aby aplikovali teplo a udrželi součást na správné teplotě.

Indukční předehřívací přikrývka udržuje teplotu okraje kbelíku během připevňování zubů.

Důl se rozhodl vyzkoušet indukční ohřev pomocí plochých vzduchem chlazených přikrývek k předehřátí dílů před svařováním. Indukční proces aplikoval teplo na součást rychle. Může být také používán nepřetržitě během procesu svařování. Doba opravy svaru se zkrátila o 50 procent. Napájecí zdroj byl navíc vybaven regulátorem teploty pro udržení součásti na cílové teplotě. To téměř eliminovalo přepracování způsobené praskáním za studena.

Elektrárna. Stavitel elektrárny stavěl v Kalifornii elektrárnu na zemní plyn. Výrobci kotlů a potrubní montéři se potýkali se stavebními zpožděními kvůli předehřevu a metodám odbourávání stresu, které používali na parovodech elektrárny. Společnost zavedla technologii indukčního ohřevu ve snaze zvýšit efektivitu, zejména pro práci na středních až velkých parních potrubích, protože tyto kusy zaberou nejvíce času tepelného zpracování potřebného na staveništi.

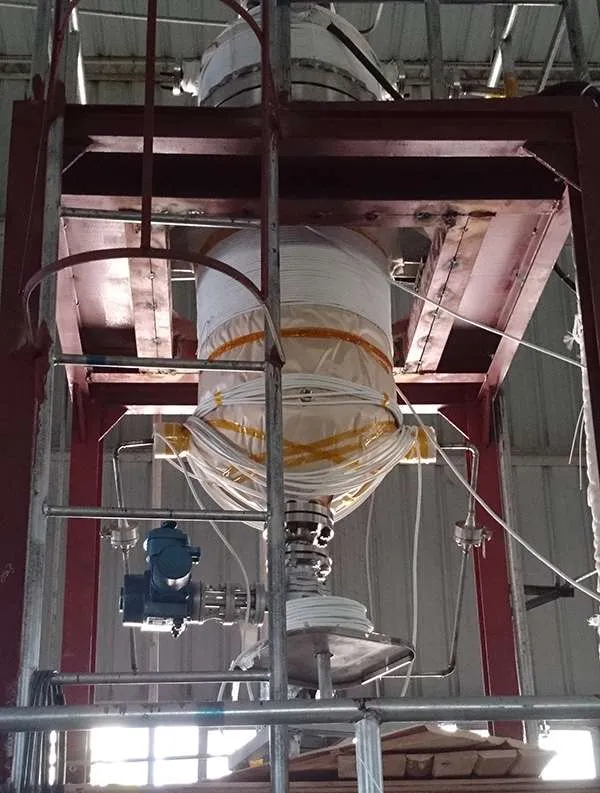

Jednoduchost obalování indukčních přikrývek kolem složitých tvarů, jako je tomu v této elektrárně na zemní plyn, může zkrátit dobu tepelného zpracování.

Na typickém 16palcovém. weldolet s 2-in. tloušťky stěny, indukční ohřev dokázal oholit dvě hodiny z doby do dosažení teploty (600 stupňů) a další hodinu, aby dosáhl namáčecí teploty (600 stupňů až 1,350 stupňů) pro zmírnění stresu.